板金沖壓數位工程化-切邊模

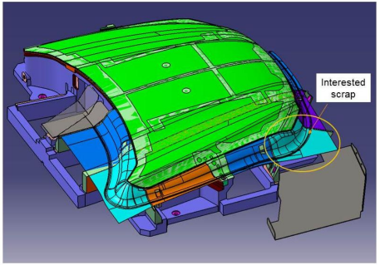

沖壓製造中很容易會遇到設計沖壓模具(Trimming Dies )時,廢料會卡在滑槽中或卡在模具中導致模具破損。不能夠輕鬆修整和脫落,進而就會需要人工手動清除廢料或是將押沖線停機的狀況。也容易增加模具更換的機會。不僅費力又耗時,但透過LSTC LS-DYNA和DYNAFORM即可有效改善困境。利用有限元素分析的方法,去解析板金在沖壓過程的狀態及行為表現,可視為電腦試模。用以預測板金在沖壓成形過程中,板材的變薄情形、表面抗凹陷強度、皺摺、回彈量、線位移、成形力。在設計階段,可評估模具設計的可行性及設計確認;在試模階段,可協助尋找發生之原因及改善對策。當分析結果成形不佳時,只需CAD上進行修改再分析,即可快速改善成形缺陷。

材料流動分析:通過LSTC LS-DYNA有限元分析方法能夠模擬板材在沖壓過程中的變形和流動。包括了材料的延展、收縮和彈性回彈等特性。軟體可以預測板材如何在模具中變形,從而確保切割部位周圍的材料能夠自由流動。

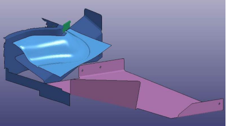

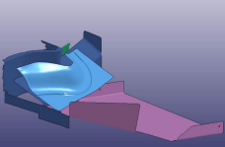

剪切力和剪切壓力模擬:LSTC LS-DYNA能夠模擬剪切過程中施加在工件上的剪切力和剪切壓力。這有助於確保在切割過程中,工件能夠按照設計順利脫離沖壓模具,而不會被卡住。

料失效分析:模擬材料失效,例如裂紋的形成。這有助於預測潛在的問題,如工件的邊緣是否容易形成裂紋,以及需要哪些改進措施。

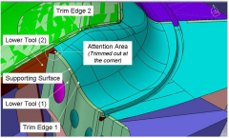

模具設計優化:基於模擬結果,工程師可以優化沖壓模具的設計,包括模具的輪廓、刀具的設置和角度,以確保工件能夠順利脫落並減少廢料的生成。

透過模擬,能在實際模具製造之前考慮到:修剪模具速度、角度、間隙、力、材料特性、彈塑性廢料、修剪鋼/廢料/模具結構相互作用、凸輪/直接/廢料刀具等。早確定不良/嚴酷的修整條件並修整鋼材時間。一旦發現問題,即可在模擬世界中評估驗證各種設計想法。

而隨著電動車市場日益茁壯,沖壓板金產業也面臨到新的挑戰:

1.材料需求和成本:電動車的普及增加了對高強度、輕量化材料的需求,如高強度鋼、鋁合金和複合材料。這些材料成本較高,並可能需要升級現有的沖壓設備以應對。

2.新型板金零件:EV的設計要求可能不同於傳統內燃機車輛,這意味著沖壓業需要適應生產新型板金零件,並投資於新模具和生產工藝。

3.精密度和品質要求:EV車型通常對板金零件的精度和質量要求更高,以提高車輛效能和節能。這可能需要更高水平的品質控制和生產技術。

4.生產規模和時間壓力:EV市場的快速增長要求沖壓板金生產商擴大生產規模,並縮短交貨時間。減少除錯的時間並優化製造流程以提高生產效率。

5.環境法規:面對能源轉型,在台灣2050 淨零排放政策下,思考如何減少碳排放,降低成本。

更多板金沖壓分析需求,歡迎聯繫鑫威!